ハーツフィールド 作るんですか?

もしAKB48みたいにスピーカー総選挙があったら

「1位はハーツフィールドやな。2位はタンノイ オートグラフで決まりやで」

「3位はオリジナルノーチラスじゃないですか」

「いやスワンやで」

「自作はなしです」

埼玉のOさんは以前デスクトップのミニゴンのキットを依頼してきた友達でよく工房に遊びにきます。

「次に作るスピーカーはハーツフィールドに決まりやな。さしずめハーツフィールドはスピーカー界の指原莉乃やで。工作人間なら避けて通れんやろ」

「・・・・。モノラル時代のスピーカーだから一個作れば絵になりますね。でも、リンのソンデックLP12のミニチュアの準備もしてるしなー、タミヤの4号戦車も作りたいし」

「インスタ映えを考えたら2個やで。まずデスクトップのステレオで試聴して、写真撮影が終わったら二人で山分けや。本来モノラルで使うのが正解やから。ラジオに最適やで」

「あの~、作るの手伝ってくれるんですよね」

以上のような会話があったのは2018年のお盆休みでした。

音響レンズが難しそうですが、「なんとかなるんちゃう?」とOさんが言うのでデスクトップ用超小型ブックシェルフとして製作することになりました。ご指名いただいたからには作りますよ。

タンノイにオートグラフミニというかわいいスピーカーがありますが、あんな感じにもっと小さく作れたらいいな。

資料と作図

ビンテージオーディオに詳しくない僕でもハーツフィールドの名前は知っています。

ハーツフィールドさんとバート・ロカンシーさんで有名なJBLのスピーカーということくらいですけど。

資料はステレオサウンド別冊 大型スピーカーの至宝のみ。

もちろん実物も見たことありません。でもこの別冊には図面を引けるだけの情報が掲載されています。

記事の中の断面図と写真を測って図面を書きました。

この図面を元に3Dデータを作図します。

ハーツフィールドはD208フルレンジドライバーを音響レンズの直後に設置したフルレンジ一本の廉価版 D30208システムがありましたので僕もフルレンジ一本でいこうと思います。

音響レンズは作れるのか

まず検討するのは、音響レンズが製作可能かということです。製作できなければハーツフィールドは作れません。

・アルミを曲げてみる

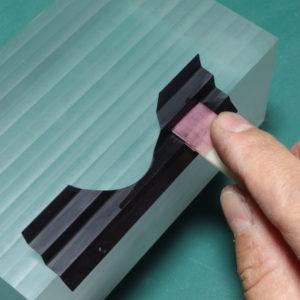

たぶん誰しも考えるアルミ板のプレスで試作してみました。

厚手のアクリルブロックでジグを削り出し、0.2と0.3tのアルミをクランプしてみましたが曲げ戻しがあり、複数枚作るとバラつきます。ジグを修正して削り直しクランプでいくか、あきらめて精密板金屋に頼むかですが見積額は軽くスピーカー買えちゃうくらい高価なのでどうしようかな。

・ABSから削りだす

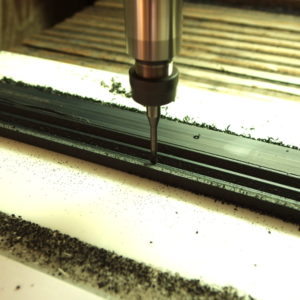

1ペアしか作らないので精密板金はやめて全部黒いABS樹脂で削ることにしました。モデラーなのでやっぱり自分で作りたいんです。

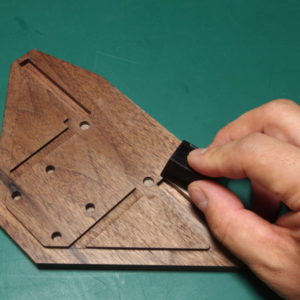

裏面を削っています。細い板から4枚ずつ。

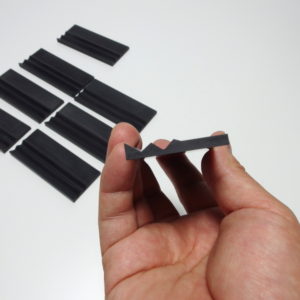

断面はこんな感じです。なみなみになっています。

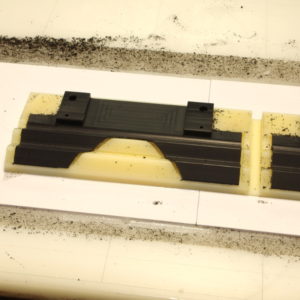

ぴったりかみ合うジグを作り、セットして表を削ります。

トタン板みたいなレンズができました。

削り上がると厚みは0.4ミリになります。これを18枚削っていきます。

ペアで18枚です。本物より2枚づつ少なくしてます。スケールが小さいですから。これについては後で説明します。

削るのに25時間かかりました。これから一枚づつヤスリをかけて仕上げないといけません。18枚、30時間くらいかかるでしょうね。

ジグに乗せてヤスリがけを少しづつ進めます。薄いパーツなので変形を防ぐためです。

仮組をするとそれっぽくなってきました。

キャビネットの製作

使用したのはウォルナットです。これだけでもかなり高価です。

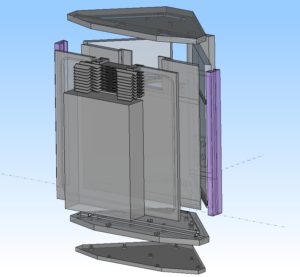

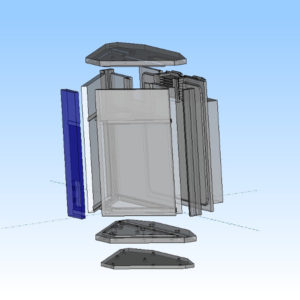

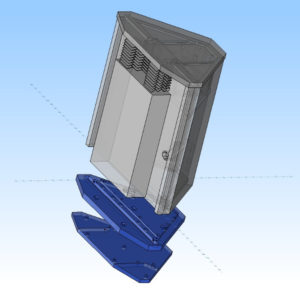

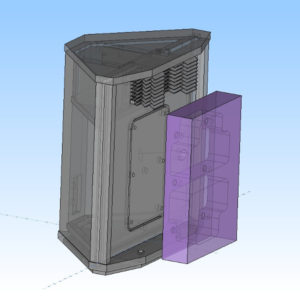

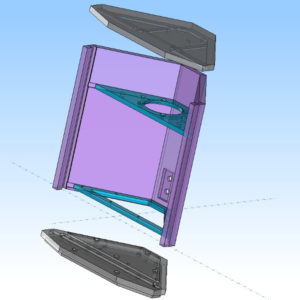

図面から作図したソリッドデータの展開図

紫色のパーツが4本のバー。三角のパーツは中の仕切り板。ウォルナットから削り出しています。

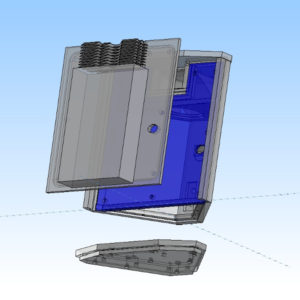

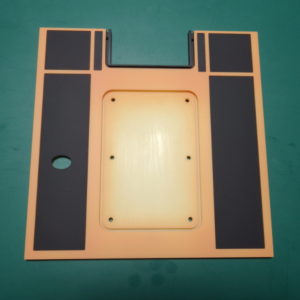

青いパーツは、スピーカー端子が付く裏板です。四角いポケットはナットの逃げです。端子のネジ部分が短いので、こうしないとナットで留められないのです。

端子を改造する

ミニスピーカーに普通のスピーカーターミナルは大き過ぎます。秋葉原で小さいGND端子を買ってきて改造します。

穴が貫通してるのでフェノール基板をカットしてはめこみハンダを流して塞いだらスピーカー端子になります。

バナナプラグも使えます。赤、黒の区別は、後で樹脂でリングを削ってはめこみます。

キャビネットの正面の板(青いパーツ)。ウォルナットから削り出します。

サランネットを取り付けるのでネオジウム磁石を埋め込んでいるところ。これで位置も決まります。

楕円穴はバスレフの出口です。

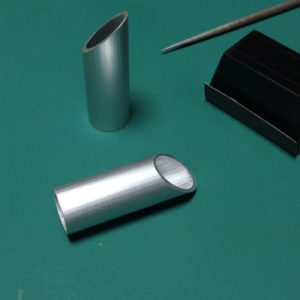

バスレフポートの製作

アルミパイプを45度で正確にカットしたらヤスリをかけて仕上げます。中は黒で塗装してます。

バッフル裏にカウンターしてある部分にはめ込み接着します。接着位置を簡単に決めるのと接着剤が見えるのがきらいだからです。 切り口は楕円になりバッフルの開口形状とぴったり合わせます。サランネットで全くみえなくなりますけど。

このように角度がついてキャビネットの中に収まります。

底板は組み立ての時、ビス留めするためM3ナットがはめ込んであります。このように小さなものを作るときナットかインサートを入れて対処することが多いです。ナットは安くて好きです。

底板の下に薄い板がさらにビスで留まります。このように分割するのは、フラットな面のヤスリがけをし易くするためです。

材料を節約する工夫など

無垢の木材はとても高価です。僕も自由に調達できるわけじゃないので工夫している部分の説明をします。

自作はコストも重要なテーマですから。

特に薄くて大きい面積の板は入手しづらいので継いで使ったりします。写真の小さい三角のパーツは中の仕切り板で左スミで延長してますし、大きいパーツは厚さ4ミリほどですが、10ミリの厚材から削り出すと無駄が多いので入手しやすい5ミリの板をくの字に接着しています。このパーツはキャビネットの最も下部ですので、接着ラインをエッジに持ってくることで影になる部分でもありほとんどわかりません。作業は、板の状態でくの字にカットした板を接着し、それから板の厚みを出し、形状の加工をするので精度を維持できます。模型的な処理ですがこのような工夫は各所にしています。

フロントのブロックを削り出しました。このパーツは箱組みより一体で作ったほうがきれいにいきます。

軽量化と変形防止の為、裏をポケットしてます。表からもかなり削って反りを防ぎます。

ナットを使うことが多いですがここではM3のインサートをボール盤を使って圧入します。

ボール盤は回転させません。押し込むためだけに使います。

キャビネットのサイド板。2本のミゾは仕切り板の位置決めです。

天板を加工してます。

底板をビス留めするためのキャビネット側の枠。M3ナットを仕込んであります。

細かいパーツも削ってあります。内側に接着するパーツ。赤黒リングはスピーカーターミナルにはめるプラスマイナスの表示です。

削ったパーツを並べてみました。サランネット用2パーツはまだですが、写真には58パーツ写っています。

ようやくキット状態になったわけです。

本体の箱組み

サイドの細いバーをエポキシで接着。アルコールではみ出した接着剤を拭き取ります。

金属板の上で反りを矯正しながら貼ります。

中の補強枠はミゾにはまり、接着の角度を決めるガイドにもなっています。

本体を接着したらアクリルブロックとペーパーでフラット面を出します。天板と底板の勘合をみながら隙間ができないように。

ここは時間がかかるな~。

接着剤のはみ出た合わせ目やスミの部分は小さな当て板にペーパーを貼ってエッジを出します。

完成すると全く見えませんが。

D208フルレンジドライバーを音響レンズの直後に設置したフルレンジ一本の廉価版 D30208システムのように音響レンズの後ろにユニットを設置するスペースはありません。フルレンジ一発で製作するため、Tang Band W-1 1942S(ペア8,000円)を垂直にマウントします。小さいですがバランスよく低音感もあるいいユニットです。ミクセルさんで購入してます。

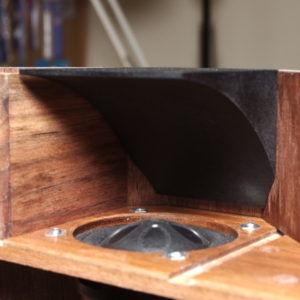

黒い大きいRがついた部品は内部にあり、ケミウッドで製作し黒を吹いています。このパーツが音響レンズの入り口までロードします。内部はこんな感じです。

これは天板裏ですが、接着後は仕上げできないので木目を埋めながら仕上げきっておきます。裏だから全然見えないんですけど。 木材はエッジに欠けができます。これらは全て復元してエッジを立て直しておきます。エッジは最後に0.2Rをつけるのですが、ほんのわずかとはいえエッジの所々が欠けたままだと甘い仕上がりになり精密な模型に見えません。実物よりはるかに小さい模型の場合普通にスピーカーを仕上げるのと違うアプローチが必要になります。

展示ボックスを作る

きれいなまま飾っておきたいというOさんのご依頼なのでケース一式も製作します。

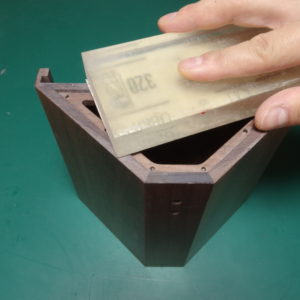

スピーカーがウォルナットなので白い木(ゴム修成材)から削り出して仕上げました。スピーカーとは2本のビス留め。

4つの丸いポケットはスピーカーのゴム足の逃げ。四角いポケットはプレートが入ります。

アルミプレートを削り、文字は彫刻してヘアラインを入れたらスミ入れして拭き取ります。セミグロスのクリアーでコーティングしてプレートをビス留めします。今回は2枚なのでアルマイト処理はしませんでした。

アクリルケース部は市販品を使用し、穴を開けてL金具にローレットネジで固定されます。自作や特注してもいいんですが、透明ケースは拭き取りキズがつきやすいので、キズが多くなったら新品と差し替えられるように市販品を使っています。このボックスはホームセンターでも簡単に入手できます。

サランネットを張る

サランネット用パーツをABS板で削り、明るいブラウンで塗装し、木枠を再現します。グレーの板は0.5ミリのプラ板です。

黒塗装したプラ板を段落ちで入れます。サランネットをきれいに処理すればうっすらとバックロードの開口部が透けて見える再現になります。サランの上下左右はミゾの中に隠れ、スライドしながら所定の位置にネオジウム磁石でぴったり決まります。

音響レンズの塗装

一番時間がかかるレンズの仕上げです。面倒だから手付かずだったのです。 黒いABS樹脂なのでサーフェイサーは吹かずブラックを吹いてキズを確認しながら#600から#1500までヤスリをかけて仕上げます。メタリックはキズが目立つので下塗りが終わったら#2000で研いでゴールド塗装に入ります。音響レンズは、資料を見ると実物はプレスだと思いますのでエッジには0.15Rをつけてます。

ゴールド塗装するのは20年前のボークスのナイトオブゴールド以来です。色見本を作ってみると、クレオスのゴールドの発色にびっくりしました。とってもきれい。さすがGXシリーズ。

GSIクレオスのブルーゴールドとレッドゴールドを3:1で調色。製造された時はこんなアルマイト色してたんじゃないかなーと想像です。F1に詳しい方なら知ってると思いますが、ウルフWR1のゴールドを想定しました。ゴールドの表面はとても弱いので5%フラットベースを混ぜたクリヤーでコーティングしてます。ゴールドの粒子が浮き上がらないように注意してハンドピースで吹付けました。これでゴールドの色調を落ち着かせます。

M3ビス2本で組み立て、後ろの4個のネオジウム磁石で所定の位置にがっちり固定されます。

音響レンズだけで55時間も費やしてしまいました。

アッセンブリー

全パーツの塗装が終わって記念撮影。長かった作業も終わりに近づいてくると終わってほしくないようなちょっと寂しい気分になってきます。

フロントブロックをサランネットのブロックに裏から6点でビス留め。スライドして磁石で位置が決まります。

フロントブロックの木目が変わっているのがおわかりでしょうか。ステレオサウンド別冊の写真がかっこよかったので、木材を買い足して作り直してしまいました。

というわけでようやく完成です。(2018年11月)

220時間で完成

200時間をオーバーしてしまいましたが今回もようやく完成しました。

写真は影になって解りづらいと思いますが、近くで見るとバックロードホーン開口部もサランネットからうっすらと透けて見えるように製作しています。(サランネット製作過程の写真はわかりやすいです)

音響レンズは本物は11枚ですがこれは9枚で製作してます。スケールダウンしたバランスを考えたディフォルメです。

ランボルギーニ ミウラのフロントカウルのスリットが模型になると枚数が少なくなるのといっしょです。

今回の製作上のポイントは

①簡単にビスで組み立てられるパーツ分割にする。

②サランネットをきれいに仕上げる。

③音響レンズを削って作る

でした。

特に注意したのはサランネットです。ネットは端にいくほど歪みがでます(巻き込むわけですから)。だからサランの上下左右は深くキャビネットに隠れるように設計しています。そうしないと処理の甘い部分に視線が誘導されてしまい安心して見ていられる模型になりません。

本物のハーツフィールドの音響レンズの根元部分は、サランネットはもう1箇所パーツで分割されています。しかしそれを再現するとネットの歪みが一番目につく場所に出ることになります。ここはきれいに一体で処理してディフォルメしています。

音響レンズも3Dプリンターで作ろうかとも思いましたが、経年変化と仕上げの手間も考えて樹脂で削り出しました。

でも精密板金だったらもっと楽だったなーと思います。

完成したので埼玉のOさんがやって来ました。

ひとしきりデスクトップで楽しんだあとOさんに聞いてみました。

「それデスクトップで使うんですか?」

「ほこりかぶるの嫌やからケースから出さんわ。もったいなくて使いたないわ」

Oさんはそう言うとアクリルケースに仕舞い込みました。

「ところで次は何作るん?」

「やっとスピーカーも終わったし、次はヒューベリオンです、ヤン・ウェンリーの。あと1/35のシェリダンです、タミヤの新製品」

「ふーん、ところでスピーカー総選挙の第3位は何やったっけ?」

「えーと、オリジナルノーチラスじゃ・・・・」

「LS3/5Aやで」

「えっ、この前スワンって言ってたじゃん」

「自分ばっかり作って楽しんでずるいで。次はLS3/5Aのキットにしてや。ミニサイズのやつ」

「ロジャースとかのあれですか。でもマジックテープとかホチキスとかどうするんですか?そんな小さいツイーターもないし、戦車も作りたいし」

「まあ、なんとかなるやろ」

そう言ってハーツフィールドを大事そうにかかえると、Oさんは埼玉に帰って行きました。

手元には一台になってしまったハーツフィールドが残りました。

もう一台作ろうかなーと考えましたが、一台でもセンター張れるからスピーカー総選挙第一位なんだよな、と思い直し僕もケースに仕舞いました。

次は木のハガキで作るLS3/5Aのキットになります。