トーレンス TD124が作りたい

手のひらサイズのトーレンスTD124 70時間の作業工程です

ホームページの立ち上げを手伝ってくれたTさんから、「定期的に更新できるコンテンツやツイッターとかを考えてください」と言われていました。そこで手のひらサイズのオーディオのミニチュアを作って面白い写真を撮影しようということになりました。インスタグラムとかでも使えそうだし。

趣味の模型は16年ぶりなので模型屋に材料、工具を買いに行くことから始まりました。工具の充実ぶりと久しぶりに手にしたホビージャパン、モデルグラフィックス、モデルアート誌に、昔の感覚が戻ってきます。あの頃モデラーだった友達は今も作っているのかな。そして、完成させることはできるのでしょうか。

レコードプレーヤーならガラードかトーレンス。なんとなくデザインが好みなのでトーレンスTD124にしました。実物は持ってないし、見たこともありません。

まあ、実物を持っていたら作ろうなんて思わないです。全部実測できたら想像しないで作るわけで、ぜんぜん楽しくないからです。模型好きな人ならわかると思いますが、参考にできる資料が多いとなかなか完成しませんよね。

資料からわからないところは、お店に見に行ったりするかもしれませんが、どうにもならないところは適当になんとかするということで。

資料と作図

参考にしたのはステレオサウンド別冊のヴィンテージアナログ2冊のみ。分解工程があってとても助かりました。表紙の写真がすばらしい。これみたいに作れたらいいな。

手のひらサイズといっても製作する大きさはどうやって決めているのでしょうか?

僕は市販のビスなど一番使いたいパーツから全体のサイズを決めています。

トーレンスの四隅にあるローレットのパーツは、旋盤で作るのも面倒なので市販品を探しました。

上の画像のM3の極小ローレットをミスミで見つけました。4個で1700円くらい。高いけど、自分で旋盤で作る手間を考えれば安いものです。もし見つからなければ自分で作ります。

これを読んでいるあなたはオーディオ好きな人ですか?あるいはモデラーでしょうか。

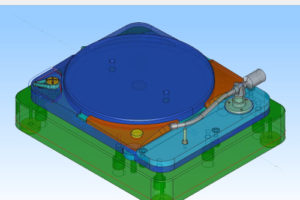

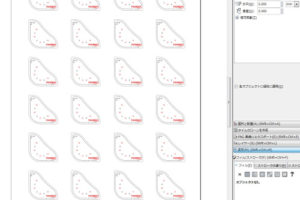

子供の頃は、ファンド(紙粘土)やエポキシパテから模型の世界に入ったのですが、僕もいまどきのデジタルモデラーなのでCADもCNCマシンも使います。これは作図途中のソリッドデータ。

使用しているソフトはOneCNC プロフェッショナル。図面を書き3D形状を作図していきます。これで60%くらい形になってきたところ。これくらいの形状ならけっこう使えるソフトです。でも値段が安いのが一番の理由ですけど。

ベースを作る

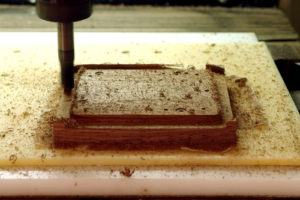

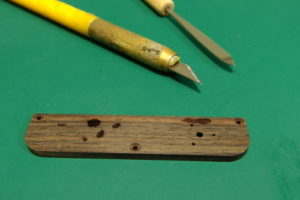

木製ベースをウォルナットで削り出す。先日、渋谷ハンズの材木特売で500円で買っておいた物。

#320のペーパーから#800まで仕上げます。エッジは全周0.3Rつけておきます。

本体を作る

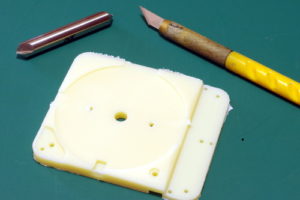

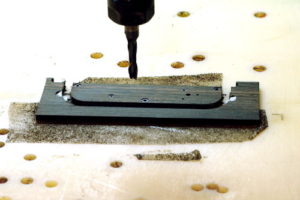

本体をABS板から削ります。裏加工が終わって表を加工途中。

本体削り上がり。小さな穴はビス留めのため。裏面もたくさん穴が開けてあります。

ウォルナットベースと本体をビスで共締めするためのM2.6タップを切ります。

ペーパーをかけて仕上げる。一番楽しいのはこの作業。

小パーツを作る

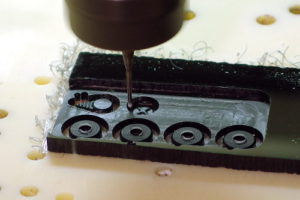

細かいパーツを削っていきます。これはツマミとインシュレーターを削っているところ。

その他のパーツの切削も同時に進めています。

削り上がったツマミパーツ。上部を分けている理由は、ツマミのセンターにタップを切るためと、

小さいヒトデみたいなパーツの仕上げ作業をやりやすくするため。

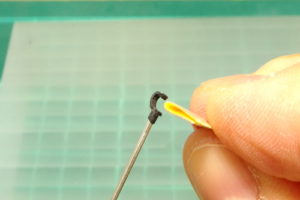

アームのヒンジ部分。小さいパーツばかりで、だんだん気が滅入ってきた。

アームレストにヤスリをかける。ささっているのは、1ミリのステンレス棒。

さらに気が滅入ってきた。

ターンテーブルマットは1ミリの黒いアクリル板から削った。中心に向かってゆるやかなテーパーをつけています。細いリブがあって削るのに結構時間がかかる。

タミヤの#3000スポンジペーパーで軽くエッジを落とします。

今は、タミヤからもスポンジペーパーが発売しているんですね。ラッカー塗料も発売されました。ビンのデザインがいい。

水準器。見えにくいですがラインを彫刻してあります。

アームベースを作る

アームプレートを削ります。ステレオサウンド別冊の表紙は赤っぽいプレートだったので

最初はカリンで作ってみたけれど、ミニチュアにすると重量感がない感じがしたので、シャムガキ、

黒檀で作り直して、結局黒檀に決めた。こういうとき、ハンズの木のハガキシリーズは使えます。

これが木のはがき。5ミリ厚で種類も豊富、値段も数百円で買えます。

木目の深いミゾはスケール感を損ないます。最初に塗料で埋めて対処します。

1液ウレタン塗装しながら仕上げます。

外側の3つの穴(段落ちのセンター部)にM2タップを切って本体側からビスで締められるように。

本当はプレートの上からM2マイナスビスで留めたいところですが、ネジ頭が薄く直径3ミリのものを入手できず、結局裏からビス留めして、段落ち部分にプラモデル用のディティールアップパーツ(商品名マイナスモールド2)をビスのダミーとしてアッセンブリーすることに。

トーンアームを曲げる

2ミリのアルミ棒をデータ通りに曲げる。ジグを作ってバイスでクランプ。

このあと、ジグにある印のところでカット。磨いてフィニッシュ。

アームの先端にΦ0.9ドリルで下穴を開け、M1.2タップを切ります。

ユニバーサルジョイントのパーツはとても小さく、コメ粒くらいしかないのでしっかりビスで固定したいところです。こういう所を接着にするとトラブルの元です。接着面も少ないし、ヘッドシェルの取り付けがうまくいかないのは確実だからです。

ロゴプレートを作る

ネットで昔のロゴが見つけられず、ヴィンテージアナログ表紙のロゴを見ながら、イラストレーターソフトでデータを作る。

エレコムのシルバーラベルに普通の家庭用プリンターで印刷して作ってみた。

黒い板はカットジグ。このジグは外周を0.15ミリ大きくしてあります。

※カットジグと下の黒いアクリルプレートは違うものです。

切り出したシルバーラベルを黒いアクリルプレートに貼り、0.15ミリはみ出している部分を#800のペーパーで整えるときれいなプレートが出来上がる。

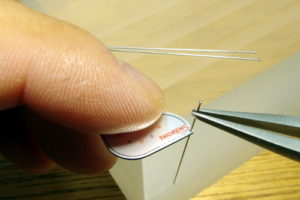

インセクトピン#0で止めピンを再現。しかしピンの頭が大きすぎたのでカットして丸く削って磨き直した。そしてピン頭がプレート面から0.15ミリ出るようにして固定しました。

修正したピンの見え方はこんな感じ。

SPUを作る

アルミ板を0.25ミリにスライスし、指かけを削った。

ジグを作って意図した形状に曲げる。

その後、ヘアラインを入れる。

シルバーラベルにオルトフォンロゴを印刷。

直径2.6ミリ 0.3tの黒アクリルプレートに貼る。

SPUのプレートは細いシルバーのラインが外周にあります。

ペーパーでラベルの黒インクを削って下地のシルバーを露出させ外周のラインを再現します。

下のカバーは、首元に向かって反り上がった形状を再現しています。

SPU本体は黒ABS板から削り出しています。